Dalam produksi agregat pasir dan kerikil, bahan baku biasanya menjalani tiga hingga empat tahap penghancuran dan pembentukan untuk mencapai ukuran partikel yang diinginkan. Setiap tahap membutuhkan peralatan penghancur khusus yang disesuaikan dengan sifat material dan tujuan produksi. Dainamu, yang berkantor pusat di Tiongkok, kami menyediakan solusi penghancuran mutakhir untuk mengoptimalkan proses ini. Konten ini membahas seluk-beluk pemilihan penghancur yang tepat untuk setiap tahap penghancuran, guna memastikan efisiensi dan kualitas dalam produksi agregat.

Daftar isi

- 1. Penghancuran Primer (Penghancuran Kasar)

- 2. Penghancuran Sekunder dan Tersier (Penghancuran Sedang dan Halus)

- 3. Tahap Pembuatan dan Pembentukan Pasir

- 4. Kesimpulan: Mengoptimalkan Pemilihan Crusher

- 5. Hubungi Dainamu

1. Penghancuran Primer (Penghancuran Kasar)

Penghancuran primer, yang sering disebut sebagai penghancuran kasar, merupakan langkah pertama dalam memecah bahan baku besar menjadi ukuran yang lebih kecil dan mudah dikelola. Tahap ini penting untuk menyiapkan bahan untuk pemrosesan selanjutnya. Biasanya, ukuran masukan berkisar antara 500 hingga 1500 mm, sedangkan ukuran keluaran dikurangi menjadi 100 hingga 350 mm, tergantung pada peralatan dan persyaratan produksi.

Ukuran Input dan Output untuk Penghancuran Primer:

- Masukan: 500 - 1500 mm

- Keluaran: 100 - 350 mm

1.1 Crusher yang Umum Digunakan untuk Penghancuran Primer

Untuk penghancuran primer, peralatan yang paling banyak digunakan meliputi: penghancur rahang dan penghancur putar. Mesin ini dirancang untuk menangani pengurangan awal material besar dan keras secara efisien.

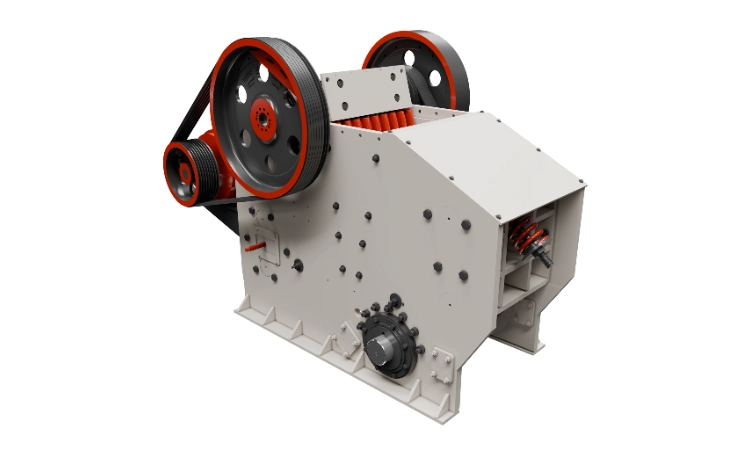

Penghancur Rahang:

Penghancur rahang merupakan salah satu bentuk peralatan penghancur paling awal, yang dihargai karena desainnya yang sederhana, keandalannya, dan kemudahan perawatannya. Penghancur rahang banyak digunakan di berbagai industri seperti metalurgi, pemrosesan kimia, bahan bangunan, dan pembangkit listrik. Penghancur rahang beroperasi dengan memampatkan material di antara dua pelat rahang, sehingga sangat efektif untuk menghancurkan bahan keras seperti granit. Fleksibilitasnya dan biaya operasionalnya yang rendah menjadikannya andalan dalam aplikasi penghancuran primer.

Penghancur Putar:

Penghancur gyratory, terkadang disebut sebagai penghancur majemuk vertikal, unggul dalam penghancuran kasar dengan efisiensi tinggi. Penghancur ini dicirikan oleh kemampuannya untuk memproses ukuran umpan yang besar, proses produksi yang sederhana, dan kebutuhan perawatan yang minimal. Penghancur ini sangat menguntungkan dalam operasi penambangan skala besar, di mana penghancur ini menangani material yang relatif keras dengan mudah, menghasilkan kinerja yang konsisten dan hasil yang tinggi.

1.2 Perbedaan Antara Jaw Crusher dan Gyratory Crusher

Meskipun penghancur rahang dan penghancur putar memiliki tujuan penghancuran utama, perbedaan dalam desain dan fungsionalitasnya disesuaikan dengan kebutuhan operasional yang berbeda. Berikut ini adalah perbandingan terperinci:

- Bahan dan Aplikasi yang Cocok:

- Penghancur Rahang: Mampu memproses bijih dengan kadar air dan viskositas tinggi tanpa penyumbatan, penghancur rahang ideal untuk pertambangan kecil dan pabrik pengolahan mineral yang mencari solusi penghancuran primer yang andal.

- Penghancur Putar: Efektif pada berbagai tingkat kekerasan material tetapi kurang cocok untuk bijih yang kental. Umumnya digunakan dalam fasilitas pemrosesan mineral skala besar yang memerlukan operasi yang kuat dan berkelanjutan.

- Kapasitas Produksi:

- Penghancur Putar: Menawarkan penghancuran berkelanjutan dengan output tinggi dan rasio penghancuran yang signifikan, memastikan kinerja yang stabil dan efisien untuk produksi volume tinggi.

- Penghancur Rahang: Beroperasi secara berkala, menghasilkan efisiensi penghancuran yang lebih rendah dibandingkan dengan penghancur putar, meskipun masih memadai untuk banyak aplikasi.

- Desain dan Struktur:

- Penghancur Rahang: Memiliki desain yang sederhana dan kompak dengan biaya produksi rendah serta tinggi mesin yang lebih kecil, sehingga memudahkan perawatan dan pemasangan.

- Penghancur Putar: Lebih kompleks dan lebih tinggi, dengan tapak lebih besar yang membutuhkan investasi infrastruktur besar dan membatasi portabilitas.

- Ukuran Umpan dan Keluaran:

- Penghancur Rahang: Memiliki persyaratan ukuran umpan yang lebih ketat, yang sering kali memerlukan peledakan awal untuk batu-batu berukuran besar. Hasilnya cenderung mencakup lebih banyak partikel berbentuk jarum.

- Penghancur Putar: Menerima ukuran umpan yang lebih besar dan menghasilkan partikel pembuangan yang lebih kecil dan lebih seragam dengan lebih sedikit fragmen berbentuk jarum, meningkatkan pemrosesan hilir.

- Pemeliharaan dan Biaya:

- Penghancur Rahang: Investasi awal lebih rendah tetapi keausan lebih tinggi pada pelat rahang karena penghancuran berbasis kompresi, sehingga memerlukan penggantian lebih sering.

- Penghancur Putar: Biaya awal lebih tinggi tetapi menggunakan prinsip penghancuran berlapis, memperpanjang umur komponen yang aus dan mengurangi interval perawatan.

Poin Penting untuk Penghancuran Primer: Penghancur gyratory lebih disukai di pabrik pemrosesan mineral skala besar karena kapasitas dan rasio penghancurannya yang tinggi, kecuali saat menangani material kental. Penghancur rahang cocok untuk operasi yang lebih kecil atau saat satu unit memenuhi permintaan produksi. Untuk mempelajari lebih lanjut tentang opsi ini, jelajahi perbandingan jaw crusher dan gyratory crusher.

2. Penghancuran Sekunder dan Tersier (Penghancuran Sedang dan Halus)

Tahap penghancuran sekunder dan tersier, yang sering disebut penghancuran sedang dan halus, mengikuti penghancuran primer untuk lebih mengurangi ukuran material. Penghancuran sekunder biasanya memproses material berukuran 350-100 mm hingga 100-40 mm, sementara penghancuran tersier menyempurnakannya hingga 30-10 mm, tergantung pada hasil yang diinginkan.

Ukuran Input dan Output:

- Penghancuran Sekunder: Masukan: 350-100 mm, Keluaran: 100-40 mm

- Penghancuran Tersier: Masukan: 100-40 mm, Keluaran: 30-10 mm

2.1 Crusher yang Umum Digunakan untuk Penghancuran Sekunder dan Tersier

Penghancur kerucut dan penghancur benturan merupakan pilihan peralatan utama untuk tahap ini, dengan penghancur rahang halus yang semakin diminati karena efektivitas biayanya dalam skenario tertentu.

Penghancur Kerucut:

Cone crusher dirancang untuk menangani batuan dan bijih sedang hingga keras, seperti granit dan kerikil sungai. Dainamu menawarkan berbagai varian cone crusher, termasuk spring cone crusher, Simmons cone crusher, compound cone crusher, single-cylinder hydraulic cone crusher, dan multi-cylinder hydraulic cone crusher. Berbagai jenis ini memungkinkan pelanggan untuk memilih yang paling sesuai dengan kebutuhan spesifik mereka, memastikan kinerja optimal dalam penghancuran sekunder dan tersier.

Penghancur Dampak:

Penghancur benturan memanfaatkan energi benturan untuk memecah material, sehingga cocok untuk bahan rapuh dengan kekerasan sedang atau lebih rendah. Penghancur ini menghasilkan partikel berbentuk kubik, menawarkan efisiensi tinggi, rasio penghancuran substansial, dan desain yang ringkas. Karakteristik ini membuatnya berharga untuk aplikasi yang membutuhkan agregat berbentuk baik.

2.2 Perbedaan Antara Cone Crusher dan Impact Crusher

Baik penghancur kerucut maupun penghancur tumbukan efektif untuk penghancuran sekunder dan tersier, tetapi perbedaannya memengaruhi kesesuaiannya untuk tugas-tugas tertentu:

- Ruang Lingkup Aplikasi:

- Penghancur Kerucut: Unggul dalam menghancurkan material keras seperti granit, basal, tuf, dan kerikil sungai, menjadikannya pilihan tepat untuk aplikasi yang menuntut.

- Penghancur Dampak: Paling cocok untuk material yang tidak terlalu keras dan rapuh seperti batu kapur, yang umum digunakan dalam proyek konstruksi dan daur ulang.

- Ukuran Debit:

- Penghancur Kerucut: Menghasilkan partikel yang lebih kecil, ideal untuk proyek pengolahan mineral yang membutuhkan hasil halus.

- Penghancur Dampak: Menghasilkan partikel yang sedikit lebih besar, sering digunakan dalam konstruksi dan produksi material bangunan.

- Bentuk Produk Jadi:

- Penghancur Dampak: Menghasilkan bentuk kubik yang unggul dengan tepi yang lebih sedikit, sehingga meningkatkan kualitas agregat.

- Penghancur Kerucut: Dapat menghasilkan partikel yang lebih berbentuk jarum, sehingga berpotensi memerlukan pembentukan tambahan untuk aplikasi tertentu.

- Kapasitas Produksi:

- Penghancur Kerucut: Menyediakan konsumsi energi rendah, output tinggi, dan kinerja konsisten, sehingga cocok untuk lini produksi berskala besar.

- Penghancur Dampak: Menawarkan efisiensi penghancuran yang tinggi dan kemudahan perawatan, ideal untuk konstruksi jalan berkualitas tinggi dan daur ulang beton.

- Pertimbangan Biaya:

- Penghancur Kerucut: Biaya awal lebih tinggi tetapi perawatan jangka panjang lebih rendah karena komponen yang dipakai tahan lama.

- Penghancur Dampak: Biaya awal lebih rendah tetapi biaya perawatan lebih tinggi karena seringnya penggantian suku cadang.

Poin Penting untuk Penghancuran Sekunder dan Tersier: Cone crusher optimal untuk lini produksi batu skala besar yang menangani material yang lebih keras, sementara impact crusher cocok untuk lini produksi yang lebih kecil atau proyek yang memprioritaskan bentuk partikel. Untuk persyaratan bentuk yang ketat, menggabungkan cone crusher dengan impact crusher atau mesin pembuat pasir adalah efektif. Pelajari lebih lanjut di wawasan tentang memilih penghancur yang hemat biaya.

3. Tahap Pembuatan dan Pembentukan Pasir

Bila ukuran atau bentuk material dari tahap sebelumnya tidak memenuhi persyaratan, mesin pembuat pasir, seperti penghancur Vertical Shaft Impact (VSI), dapat menyempurnakan dan membentuknya lebih lanjut. Tahap ini sangat penting untuk menghasilkan pasir berkualitas tinggi untuk berbagai aplikasi.

3.1 Penghancur Dampak Poros Vertikal (VSI) untuk Pembuatan Pasir

Penghancur VSI, yang juga dikenal sebagai mesin pembuat pasir, digunakan secara luas untuk memproduksi dan membentuk pasir dari material seperti batu kapur, kerikil sungai, granit, dan endapan bijih. Mesin ini menyediakan agregat premium untuk jalan raya, gedung bertingkat tinggi, proyek kota, pabrik batu, konstruksi bendungan hidroelektrik, dan stasiun pencampuran beton. Biasanya, ukuran masukan kurang dari 40 mm, dengan keluaran 0-10 mm.

Ukuran Input dan Output:

- Masukan: Kurang dari 40 mm

- Keluaran: 0 - 10 mm

Dengan meningkatnya permintaan agregat pasir dan kerikil serta pembatasan ekstraksi pasir sungai, penghancur VSI Dainamu dari China semakin penting untuk lini produksi pasir yang efisien.

3.2 Keuntungan dari VSI Crushers

Penghancur VSI memberikan banyak manfaat, menjadikannya landasan produksi pasir modern:

- Bentuk Pasir Superior: Menghasilkan pasir berbentuk kubik dengan kandungan seperti jarum rendah dan modulus kehalusan yang dapat disesuaikan, memenuhi standar kualitas tinggi.

- Perawatan Mudah: Dilengkapi dengan alat pembuka tutup hidrolik, menyederhanakan pemeriksaan dan pemeliharaan ruang penghancur, menghemat waktu dan tenaga.

- Sistem Pelumasan Oli: Termasuk stasiun pelumasan oli tipis yang memastikan kinerja bantalan yang optimal, memperpanjang umur peralatan dan mengurangi perawatan manual.

- Metode Pemberian Makanan Fleksibel: Mendukung peralihan antara pemberian pakan terpusat penuh dan pemberian pakan terpusat dengan pemberian pakan bertingkat, serta mode penghancuran “batu di atas batu” dan “batu di atas besi”, yang beradaptasi dengan berbagai kebutuhan.

- Dampak Lingkungan Rendah: Sistem sirkulasi udara mengurangi emisi debu, meminimalkan polusi lingkungan dan meningkatkan keberlanjutan lokasi.

Keunggulan ini memposisikan penghancur VSI sebagai alat penting untuk memproduksi pasir berkualitas tinggi yang konsisten dan efisien.

4. Kesimpulan: Mengoptimalkan Pemilihan Crusher

Memilih penghancur yang tepat untuk setiap tahap penghancuran melibatkan evaluasi kekerasan material, ukuran umpan dan pembuangan, kapasitas produksi, biaya investasi, dan bentuk partikel yang diinginkan. Dainamu merekomendasikan pendekatan berikut:

- Penghancuran Primer: Pilih penghancur rahang untuk operasi yang lebih kecil atau dengan material kental; gunakan penghancur putar untuk kebutuhan berskala besar dan berkapasitas tinggi.

- Penghancuran Sekunder dan Tersier: Pilih penghancur kerucut untuk material keras di jalur produksi besar; pilih penghancur benturan untuk bentuk partikel yang lebih baik dalam aplikasi konstruksi.

- Pembuatan Pasir: Gunakan penghancur VSI untuk menghasilkan pasir premium dengan bentuk dan gradasi yang sangat baik.

Dengan menyelaraskan karakteristik crusher dengan kebutuhan spesifik proyek Anda, Anda dapat memaksimalkan efisiensi, mengurangi biaya, dan memastikan hasil berkualitas tinggi. Untuk saran yang disesuaikan, hubungi para ahli Dainamu.

5. Hubungi Dainamu

Untuk rincian lebih lanjut tentang solusi penghancuran kami atau untuk mendiskusikan proyek Anda, hubungi kami di anhuisiluoman@gmail.com atau kunjungi Situs web DainamuBerkantor pusat di Tiongkok, Dainamu berkomitmen untuk menyediakan peralatan canggih dan andal untuk kebutuhan penghancuran dan penyaringan Anda.